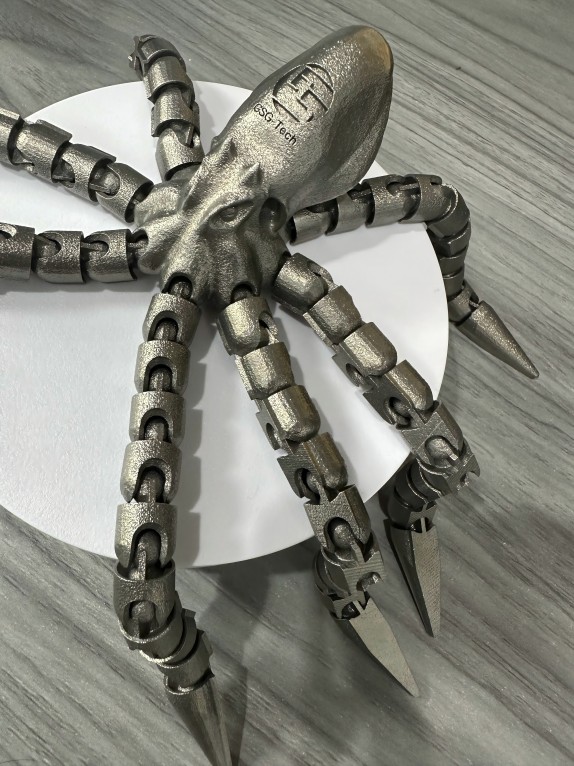

לעצטנס, האָבן מיר געמאַכט אַ דעמאָנסטראַציע פֿון מעטאַל3D דרוקן, און מיר האָבן עס זייער געראָטן געענדיקט, נו, וואָס איז מעטאַל?3D דרוקןוואָס זענען זייַנע מעלות און חסרונות?

מעטאַל 3D דרוקן איז אַן אַדיטיוו מאַנופאַקטורינג טעכנאָלאָגיע וואָס בויט דריי-דימענסיאָנאַלע אָביעקטן דורך צולייגן מעטאַל מאַטעריאַלן שיכט ביי שיכט. דאָ איז אַ דיטיילד הקדמה צו מעטאַל 3D דרוקן:

טעכנישער פּרינציפּ

סעלעקטיוו לאַזער סינטערינג (SLS): די נוצן פון הויך-ענערגיע לאַזער שטראַלן צו סעלעקטיוו צעשמעלצן און סינטערן מעטאַל פּודערס, וואַרעמען דעם פּודער מאַטעריאַל צו אַ טעמפּעראַטור אַ ביסל אונטער זיין צעשמעלץ-פונקט, אַזוי אַז מעטאַלורגישע פֿאַרבינדונגען צווישן פּודער פּאַרטיקלען ווערן געשאַפֿן, דערמיט בויען דעם אָביעקט שיכט ביי שיכט. אין דעם דרוק פּראָצעס, ווערט אַ גלייכמעסיקע שיכט פון מעטאַל פּודער ערשט געלייגט אויף דער דרוק פּלאַטפאָרמע, און דערנאָך סקענט דער לאַזער שטראַל דעם פּודער לויט דער קראָס-סעקציע פאָרעם פון דעם אָביעקט, אַזוי אַז דער סקאַנירטער פּודער צעשמעלצט און פֿאַרפעסטיקט צוזאַמען, נאָך דעם ווי אַ שיכט דרוק ווערט פֿאַרענדיקט, פֿאַלט די פּלאַטפאָרמע אַ געוויסע דיסטאַנץ, און דערנאָך פֿאַרשפּרייט מען אַ נייע שיכט פּודער, איבערחזרן דעם אויבנדערמאָנטן פּראָצעס ביז דער גאַנצער אָביעקט איז געדרוקט.

סעלעקטיוו לאַזער מעלטינג (SLM): ענלעך צו SLS, אָבער מיט העכער לאַזער ענערגיע, קען דער מעטאַל פּודער ווערן גאָר צעלאָזט צו פֿאָרמירן אַ דיכטערע סטרוקטור, העכערע געדיכטקייט און בעסערע מעכאַנישע אייגנשאַפֿטן קענען באַקומען ווערן, און די שטאַרקייט און אַקיעראַסי פון די געדרוקטע מעטאַל טיילן זענען העכער, נאָענט צו אָדער אפילו העכער ווי די טיילן וואָס זענען פּראָדוצירט געוואָרן דורך דעם טראַדיציאָנעלן מאַנופאַקטורינג פּראָצעס. עס איז פּאַסיק פֿאַר מאַנופאַקטורינג טיילן אין אַעראָספּייס, מעדיצינישע ויסריכט און אַנדערע פֿעלדער וואָס דאַרפֿן הויך פּינקטלעכקייט און פאָרשטעלונג.

עלעקטראָן שטראַל צעשמעלצן (EBM): די נוצן פון עלעקטראָן שטראַלן ווי אַן ענערגיע מקור צו צעשמעלצן מעטאַל פּודער. דער עלעקטראָן שטראַל האט די כאַראַקטעריסטיקס פון הויך ענערגיע געדיכטקייט און הויך סקאַנינג גיכקייַט, וואָס קען געשווינד צעשמעלצן מעטאַל פּודער און פֿאַרבעסערן דרוק עפעקטיווקייַט. דרוקן אין אַ וואַקוום סוויווע קענען ויסמיידן די רעאַקציע פון מעטאַל מאַטעריאַלס מיט זויערשטאָף בעשאַס די דרוק פּראָצעס, וואָס איז פּאַסיק פֿאַר דרוקן טיטאַניום צומיש, ניקאַל-באזירט צומיש און אנדערע מעטאַל מאַטעריאַלס סענסיטיוו צו זויערשטאָף אינהאַלט, אָפט געניצט אין אַעראָספּייס, מעדיציניש ויסריכט און אנדערע הויך-סוף פעלדער.

מעטאַל מאַטעריאַל עקסטרוזיע (ME): מאַטעריאַל עקסטרוזיע באַזירט מאַנופאַקטורינג מעטאָד, דורך די עקסטרוזיע קאָפּ צו עקסטרודירן די מעטאַל מאַטעריאַל אין די פאָרעם פון זייַד אָדער פּאַסטע, און אין דער זעלביקער צייט צו היץ און טריקענען, אַזוי צו דערגרייכן שיכט-ביי-שיכט אַקיומיאַליישאַן מאָלדינג. קאַמפּערד מיט לאַזער צעשמעלצן טעכנאָלאָגיע, די ינוועסמאַנט קאָסטן איז נידעריקער, מער פלעקסאַבאַל און באַקוועם, ספּעציעל פּאַסיק פֿאַר פרי אַנטוויקלונג אין אָפיס סוויווע און ינדאַסטריאַל סוויווע.

געוויינטלעכע מאַטעריאַלן

טיטאַניום צומיש: האט די מעלות פון הויך שטאַרקייט, נידעריק געדיכטקייט, גוט קעראָוזשאַן קעגנשטעל און ביאָקאָמפּאַטיביליטי, וויידלי געניצט אין אַעראָספּייס, מעדיציניש ויסריכט, אָטאַמאָטיוו און אנדערע פעלדער, אַזאַ ווי ערקראַפט מאָטאָר בליידז, קינסטלעך דזשוינץ און אנדערע טיילן מאַנופאַקטורינג.

נישט-ראַסטיק שטאָל: האט גוטע קעראָוזשאַן קעגנשטעל, מעטשאַניקאַל פּראָפּערטיעס און פּראַסעסינג פּראָפּערטיעס, לעפיערעך נידעריק פּרייַז, איז איינער פון די קאַמאַנלי געניצט מאַטעריאַלס אין מעטאַל 3D דרוקן, קענען ווערן געניצט צו פּראָדוצירן אַ פאַרשיידנקייַט פון מעטשאַניקאַל טיילן, מכשירים, מעדיציניש דעוויסעס און אַזוי אויף.

אַלומינום צומיש: נידעריקע געדיכטקייט, הויך שטאַרקייט, גוטע טערמישע קאַנדאַקטיוויטי, פּאַסיק פֿאַר מאַנופאַקטורינג טיילן מיט הויך וואָג רעקווירעמענץ, אַזאַ ווי אויטאָמאָביל מאָטאָר צילינדער בלאָק, אַעראָספּייס סטראַקטשעראַל טיילן, עטק.

ניקעל-באזירט צומיש: מיט אויסגעצייכנט הויך טעמפּעראַטור שטאַרקייט, קעראָוזשאַן קעגנשטעל און אַקסאַדיישאַן קעגנשטעל, עס איז אָפט געניצט אין דער פּראָדוקציע פון הויך טעמפּעראַטור קאַמפּאָונאַנץ אַזאַ ווי ערקראַפט ענדזשאַנז און גאַז טורבינעס.

מייַלע

הויכער גראַד פון פּלאַן פרייהייט: די מעגלעכקייט צו דערגרייכן די פּראָדוקציע פון קאָמפּלעקסע פֿאָרמען און סטרוקטורן, אַזאַ ווי גיטער סטרוקטורן, טאָפּאָלאָגיש אָפּטימיזירטע סטרוקטורן, אאז"וו, וואָס זענען שווער אָדער אוממעגלעך צו דערגרייכן אין טראַדיציאָנעלע פּראָדוקציע פּראָצעסן, גיט גרעסערע כידעש פּלאַץ פֿאַר פּראָדוקט פּלאַן, און קען פּראָדוצירן לייטערע, הויך-פאָרשטעלונג טיילן.

רעדוצירן די צאָל טיילן: קייפל טיילן קענען ווערן אינטעגרירט אין איין גאַנצן, וואָס רעדוצירט דעם פֿאַרבינדונג און פֿאַרזאַמלונג פּראָצעס צווישן טיילן, פֿאַרבעסערט פּראָדוקציע עפֿעקטיווקייט, רעדוצירט קאָסטן, אָבער אויך פֿאַרבעסערט די פֿאַרלעסלעכקייט און פעסטקייט פֿון דעם פּראָדוקט.

שנעלע פּראָוטאַטייפּינג: עס קען פּראָדוצירן אַ פּראָוטאַטיפּ פון אַ פּראָדוקט אין אַ קורצער צייט, פאַרגיכערן דעם פּראָדוקט אַנטוויקלונג ציקל, רעדוצירן פאָרשונג און אַנטוויקלונג קאָסטן, און העלפֿן פירמעס ברענגען פּראָדוקטן צו מאַרק שנעלער.

קאַסטאַמייזד פּראָדוקציע: לויט די יחידישע באדערפענישן פון קאַסטאַמערז, קענען יינציקע פּראָדוקטן פאַבריצירט ווערן צו טרעפן די ספּעציעלע באדערפענישן פון פאַרשידענע קאַסטאַמערז, פּאַסיק פֿאַר מעדיצינישע ימפּלאַנטן, צירונג און אנדערע קאַסטאַמייזד פעלדער.

באַגרענעצונג

שלעכטע ייבערפלאַך קוואַליטעט: די ייבערפלאַך ראַפנאַס פון די געדרוקטע מעטאַל טיילן איז לעפיערעך הויך, און נאָך-באַהאַנדלונג איז פארלאנגט, אַזאַ ווי שלייַפן, פּאַלישינג, זאַנדבלאַסטינג, אאז"ו ו, צו פֿאַרבעסערן די ייבערפלאַך ענדיקן, ינקריסינג די פּראָדוקציע קאָסטן און צייט.

אינערלעכע חסרונות: עס קענען זיין אינערלעכע חסרונות ווי פּאָרעס, נישט-געשמאָלצענע פּאַרטיקלען, און נישט-פארענדיקטע פוסיאָן בעת דעם דרוק פּראָצעס, וואָס ווירקן אויף די מעכאַנישע אייגנשאַפטן פון די טיילן, ספּעציעל ביי דער אַפּליקאַציע פון הויך לאָוד און ציקלישע לאָוד, איז עס נייטיק צו רעדוצירן די אויפֿטרעטן פון אינערלעכע חסרונות דורך אָפּטימיזירן די דרוק פּראָצעס פּאַראַמעטערס און אַדאַפּטירן צונעמען נאָך-פּראַסעסינג מעטאָדן.

מאַטעריאַל לימיטאַציעס: כאָטש די טייפּס פון מעטאַל 3D דרוק מאַטעריאַלן וואָס זענען בנימצא וואַקסן, זענען נאָך דאָ געוויסע מאַטעריאַל לימיטאַציעס קאַמפּערד מיט טראַדיציאָנעלע מאַנופאַקטורינג מעטאָדן, און עטלעכע הויך-פאָרשטעלונג מעטאַל מאַטעריאַלס זענען שווערער צו דרוקן און קאָסטן איז העכער.

קאָסטן פּראָבלעמען: די קאָסטן פון מעטאַל 3D דרוק עקוויפּמענט און מאַטעריאַלן איז לעפיערעך הויך און די דרוק גיכקייט איז פּאַמעלעך, וואָס איז נישט אַזוי קאָסטן-עפעקטיוו ווי טראַדיציאָנעלע מאַנופאַקטורינג פּראָצעסן פֿאַר גרויס-וואָג פּראָדוקציע, און איז איצט דער הויפּט פּאַסיק פֿאַר קליין באַטש, קאַסטאַמייזד פּראָדוקציע און געביטן מיט הויך פּראָדוקט פאָרשטעלונג און קוואַליטעט רעקווירעמענץ.

טעכנישע קאָמפּלעקסיטעט: מעטאַל 3D דרוקן ינוואַלווז קאָמפּלעקס פּראָצעס פּאַראַמעטערס און פּראָצעס קאָנטראָל, וואָס ריקווייערז פאַכמאַן אָפּערייטערז און טעכניש שטיצע, און ריקווייערז הויך טעכניש מדרגה און דערפאַרונג פון אָפּערייטערז.

אַפּליקאַציע פעלד

אַעראָספּייס: געניצט צו פאַבריצירן אַעראָ-מאָטאָר בליידז, טורבינע דיסקס, פליגל סטרוקטורן, סאַטעליט טיילן, אאז"וו, וואָס קענען רעדוצירן די וואָג פון טיילן, פֿאַרבעסערן ברענשטאָף עפעקטיווקייט, רעדוצירן פּראָדוקציע קאָסטן, און ענשור די הויך פאָרשטעלונג און פאַרלאָזלעכקייט פון טיילן.

אויטאָמאָביל: פּראָדוצירן אויטאָמאָביל מאָטאָר צילינדער בלאָק, טראַנסמיסיע שאָל, לייטווייט סטראַקטשעראַל טיילן, אאז"ו ו, צו דערגרייכן לייטווייט פּלאַן פון אויטאָס, פֿאַרבעסערן ברענשטאָף עקאנאמיע און פאָרשטעלונג.

מעדיציניש: די פּראָדוקציע פון מעדיצינישע דעוויסעס, קינסטלעכע דזשוינץ, דענטאַל אָרטאָטיקס, ימפּלאַנטאַבאַל מעדיציניש דעוויסעס, אאז"ו ו, לויט די יחיד אונטערשיידן פון פּאַטיענץ קאַסטאַמייזד מאַנופאַקטורינג, פֿאַרבעסערן די פּאַסיק פון מעדיצינישע דעוויסעס און באַהאַנדלונג יפעקס.

פורעם פּראָדוקציע: פּראָדוקציע פון אינדזשעקשאַן פורעם, שטאַרבן קאַסטינג פורעם, אאז"ו ו, פאַרקירצן דעם פורעם פּראָדוקציע ציקל, רעדוצירן קאָסטן, פֿאַרבעסערן די אַקיעראַסי און קאָמפּלעקסיטי פון די פורעם.

עלעקטראָניק: פּראָדוצירן ראַדיאַטאָרן, שאָלן, קרייַז ברעטער פון עלעקטראָניש ויסריכט, אאז"ו ו, צו דערגרייכן ינאַגרייטיד פּראָדוקציע פון קאָמפּלעקס סטראַקטשערז, פֿאַרבעסערן די פאָרשטעלונג און היץ דיסיפּיישאַן ווירקונג פון עלעקטראָניש ויסריכט.

צירונג: לויט די דיזיינער'ס שעפֿערישקייט און קונה באדערפענישן, קען מען פאַבריצירן אַ פאַרשיידנקייט פון יינציקע צירונג צו פֿאַרבעסערן פּראָדוקציע עפעקטיווקייט און פּראָדוקט פּערסאָנאַליזאַציע.

פּאָסט צייט: 22סטן נאוועמבער 2024